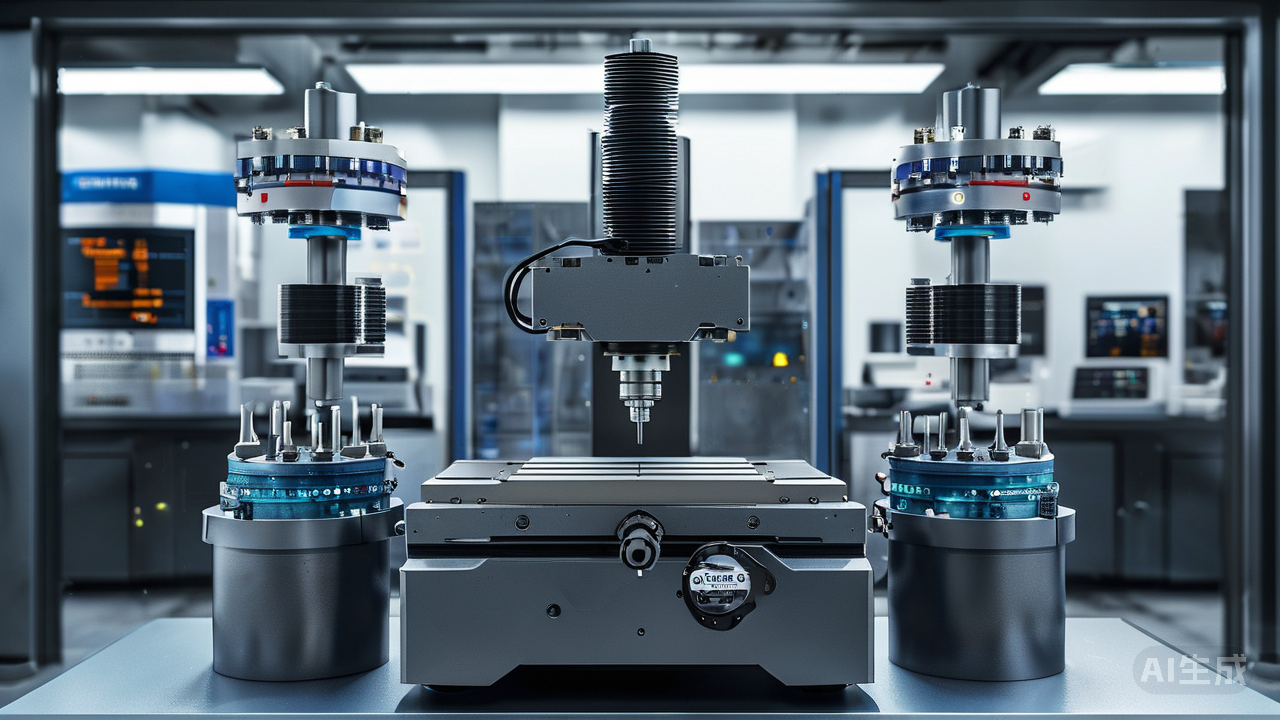

【破冰者隆沃】涡轮增压叶片制造车间内,五轴联动加工中心正以0.005毫米的精度切削着高温合金材料。技术总监张启明站在设备前,看着自主研发的智能监控系统实时修正刀具补偿值,这组数据较德国同类设备加工效率提升23%。作为国内*突破航空发动机叶片全流程加工瓶颈的民营企业,隆沃机械用七年时间完成了从代工工厂到技术领跑者的蜕变。

核心技术突围战

2016年深圳机械展的某个午后,董事长王振国盯着日本某品牌的五轴机床参数表陷入沉思。彼时国内*数控设备市场95%依赖进口,客户宁愿多付三个月海运时间也要坚持采购海外设备。正是这次展会,促使隆沃启动"玄武计划"——集中研发资源突破多轴联动控制算法。

研发团队在东莞松山湖建立24小时轮值实验室,针对刀具磨损补偿这个行业痛点,开发出基于振动频谱分析的智能预警系统。当德国同行还在使用定期更换刀具的保守方案时,隆沃的实时补偿技术已帮助某航天企业将刀具寿命延长40%,这项成果最终获得2021年中国机械工业科技进步一等奖。

硬核研发新范式

走进隆沃研发中心,会注意到每台试验机床都配有3组不同国籍的传感器阵列。这种"三国数据对比法"源于总工程师李芳的坚持:"要突破就要同时吃透西门子、发那科和我们自己的控制逻辑。"这种近乎偏执的研发态度,使得其自主开发的WNC-9X系统在圆弧插补精度上达到国际先进水平。

2023年新落成的验证车间内,六台不同代际的加工中心正在同步运行。这是国内*机床迭代对比实验室,技术人员通过还原客户十年生产数据,逆向推演设备性能衰减规律。正是这种深耕精神,让隆沃在汽车模具领域创下连续36个月无故障运行的行业纪录。

产业链重构者

当行业还在争论工业互联网的实用性时,隆沃的智能运维平台已经接入全国287家客户的4600台设备。这个每天处理20TB加工数据的系统,意外发现了某汽车厂商刀具库存结构的优化空间,仅此一项每年就为客户节省800万元采购成本。

在长三角某新能源汽车齿轮箱生产线上,隆沃提供的"设备即服务"模式正在改写行业规则。客户不再需要支付整机费用,而是根据零件加工数量进行结算。这种源于半导体行业的创新模式,如今已帮助3家零部件企业实现轻资产转型。

从攻克0.001毫米的精度极限到创造新的产业生态,隆沃机械的进化轨迹印证着中国智造的另一种可能——不是弯道超车,而是在无人区开辟新赛道。正如其研发大楼墙上镌刻的格言:真正的创新,始于对常识的敬畏,成于对惯例的突破。