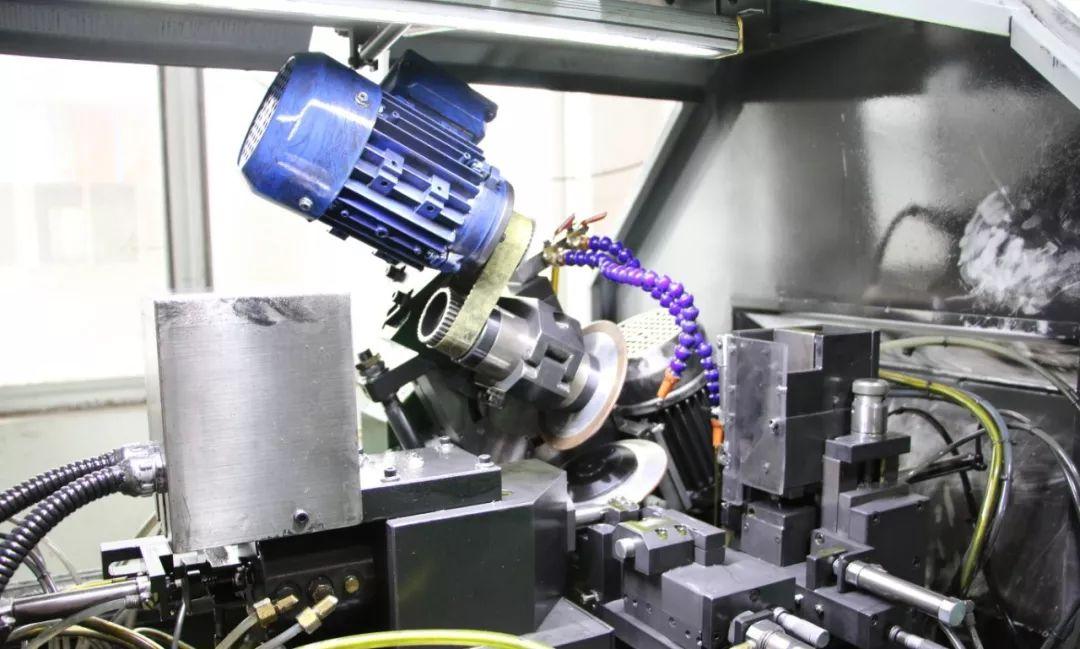

在现代制造业中,数控车床作为关键加工设备,其加工精度直接影响产品质量与生产效率。而伺服系统作为数控车床的 “神经中枢”,负责*控制机床的运动,因此伺服系统精度控制技术的研究与应用,成为提升数控车床性能的核心课题。

伺服系统精度控制的关键在于对位置、速度和转矩的精准调节。位置控制精度决定了加工零件的尺寸准确性,传统的开环控制系统难以满足高精度加工需求,而闭环控制系统通过安装在机床工作台上的位置检测装置,实时反馈位置信息,形成闭环控制回路,有效消除传动链误差,将定位精度提升至微米甚至纳米级别。速度控制则确保机床运动平稳,避免因速度波动导致的加工表面粗糙,先进的伺服驱动器通过快速响应速度指令变化,结合速度反馈调节,实现稳定的匀速运动。转矩控制对于克服切削阻力、保证加工稳定性至关重要,通过实时监测负载转矩,动态调整电机输出,可防止因过载导致的刀具损坏与加工变形。

为实现高精度控制,多种技术手段被广泛应用。其中,先进的控制算法是核心。如自适应控制算法,能够根据加工过程中负载、温度等因素的变化,自动调整伺服系统参数,确保控制精度;智能控制算法,像模糊控制、神经网络控制,可模拟人类专家的控制经验,处理复杂的非线性控制问题,在面对不规则工件加工时,依然能保持高精度。此外,高精度的传感器技术不可或缺。光栅尺、编码器等位置传感器的精度不断提升,能将位置信息*反馈至控制系统;高灵敏度的力传感器可实时感知切削力变化,为转矩控制提供准确数据支持。

在实际应用中,数控车床伺服系统精度控制技术已取得显著成效。在航空航天领域,对于发动机叶片等复杂零件的加工,高精度伺服系统确保叶片型面的加工误差控制在极小范围内,满足航空发动机的严苛性能要求;在汽车制造行业,精密零件的批量生产依赖于伺服系统的稳定高精度控制,保证零件的一致性与互换性,提升整车装配质量与可靠性。例如某汽车零部件生产企业引入高精度伺服系统的数控车床后,零件废品率降低了 30%,生产效率提高了 25% ,经济效益显著。

然而,随着制造业向*化、精密化发展,数控车床伺服系统精度控制技术仍面临诸多挑战。一方面,加工材料的多样化与复杂化,如高强度合金、复合材料等,对伺服系统的动态响应与控制精度提出更高要求;另一方面,智能化、高速化的加工趋势,需要伺服系统具备更快的数据处理能力与更强的抗干扰性能。未来,通过融合人工智能、物联网等新技术,进一步优化控制算法,研发高性能传感器与伺服驱动装置,将是数控车床伺服系统精度控制技术的重要发展方向。