在石油、天然气、化工等行业中,管件连接多依赖螺纹结构,数控管螺纹车床加工出的螺纹精度,直接关系到管件连接的密封性与可靠性,影响整个管路系统的安全运行。探究螺纹加工精度的影响因素并制定有效控制策略,成为保障管件质量的关键所在。

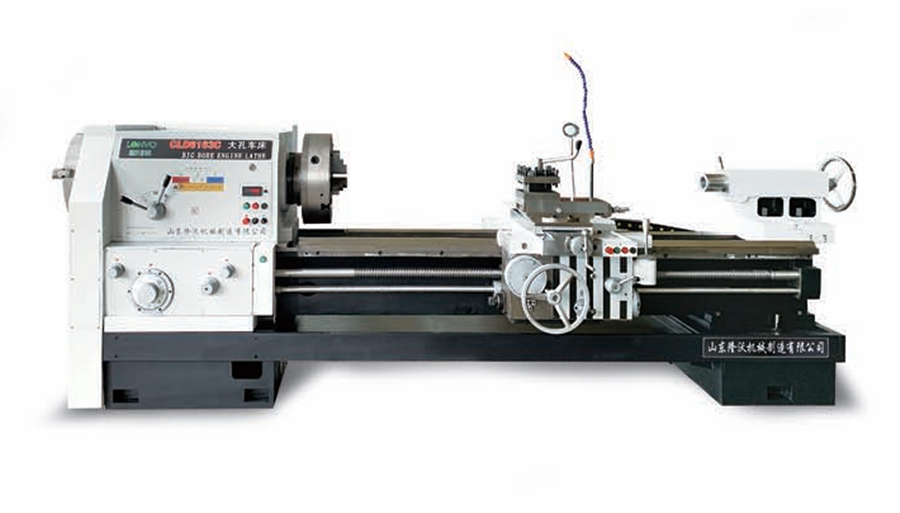

设备自身状态是影响螺纹加工精度的基础因素。数控管螺纹车床的机械传动系统,如丝杠、导轨的精度与磨损程度,会直接反映到螺纹加工中。若丝杠存在螺距误差,加工出的螺纹会出现螺距不一致的问题;导轨磨损导致的直线度下降,易使螺纹产生圆柱度误差。同时,伺服系统的控制精度也至关重要,伺服电机的响应滞后或位置控制偏差,都会造成螺纹加工的螺距误差和表面粗糙度增加。此外,车床的安装水平与地基稳定性,若未达到要求,在加工过程中产生的振动,也会干扰螺纹的正常切削,降低加工精度。

刀具的选择与使用对螺纹精度影响显著。刀具的磨损是不可避免的,当刀具牙型磨损后,加工出的螺纹牙型角会发生变化,导致螺纹配合出现间隙,影响连接强度与密封性。刀具的安装精度同样关键,若刀具安装时未对准工件轴线,会使螺纹产生歪斜,出现局部过切或欠切现象。而且,不同材质的管件需匹配相应的刀具材料,例如加工高强度合金钢管件时,若选用耐磨性不足的刀具,不仅会加速刀具磨损,还会因切削力波动导致螺纹加工精度下降。

加工工艺参数的设置是影响螺纹精度的直接因素。切削速度过高,会使切削温度急剧上升,加速刀具磨损,同时增加切削振动的可能性,导致螺纹表面粗糙度恶化;进给量设置不当,会使螺纹牙型表面出现明显的切削纹路,影响牙型精度;背吃刀量过大,会产生较大的切削力,使工件和刀具产生弹性变形,造成螺纹的螺距和牙型误差。此外,切削液的选择与使用也不容忽视,不合适的切削液无法有效降低切削温度和减少摩擦,同样会影响螺纹加工精度。

针对以上影响因素,可采取一系列控制策略。定期对数控管螺纹车床进行精度检测与维护,及时更换磨损的丝杠、导轨,调整伺服系统参数,确保设备处于高精度运行状态;严格把控刀具质量,根据管件材料合理选择刀具,并规范刀具安装流程,同时建立刀具磨损监测机制,及时更换磨损刀具;在加工前,通过工艺试验和仿真分析,结合管件材料特性与加工要求,优化切削速度、进给量、背吃刀量等参数,选择合适的切削液并保证其充分供应。

通过对数控管螺纹车床螺纹加工精度影响因素的深入分析与有效控制,能够切实提升螺纹加工质量,为各行业管路系统的稳定运行提供可靠保障,促进相关制造业的高质量发展。