高速切削(High-Speed Machining,简称HSM)作为现代数控加工的重要技术,其核心在于通过优化切削参数实现材料去除率与加工精度的平衡。不同于传统加工方式,HSM对机床性能、刀具选择和工艺参数提出了更严苛的要求。本文将结合实际加工经验,系统分析HSM的参数调整要点与操作注意事项。

一、切削参数的协同优化

主轴转速与进给速度的匹配

HSM通常采用小切深、快进给的策略,主轴转速需根据刀具直径和材料特性动态调整。以铝合金加工为例,直径6mm的硬质合金立铣刀,转速建议设定在18000-24000rpm,每齿进给量0.05-0.12mm。需注意转速超过机床额定值时可能引发主轴轴承过热,应配合强制冷却系统使用。

径向切深与轴向切深的黄金比例

实践表明,径向切深(步距)应控制在刀具直径的5%-15%,轴向切深不超过直径的2倍。加工淬硬钢时,采用10%D的径向切深配合0.5mm的轴向切深,可显著降低切削力波动。对于薄壁件加工,建议采用分层切削,单层切深控制在0.1-0.3mm。

二、刀具系统的关键选择

刀具材质与涂层的适配

氮铝钛(TiAlN)涂层刀具在高温下仍能保持硬度,适合加工淬火钢;金刚石涂层刀具则是高硅铝合金的理想选择。刀具前角宜采用10°-15°的正前角设计,后角需大于8°以避免后刀面磨损。

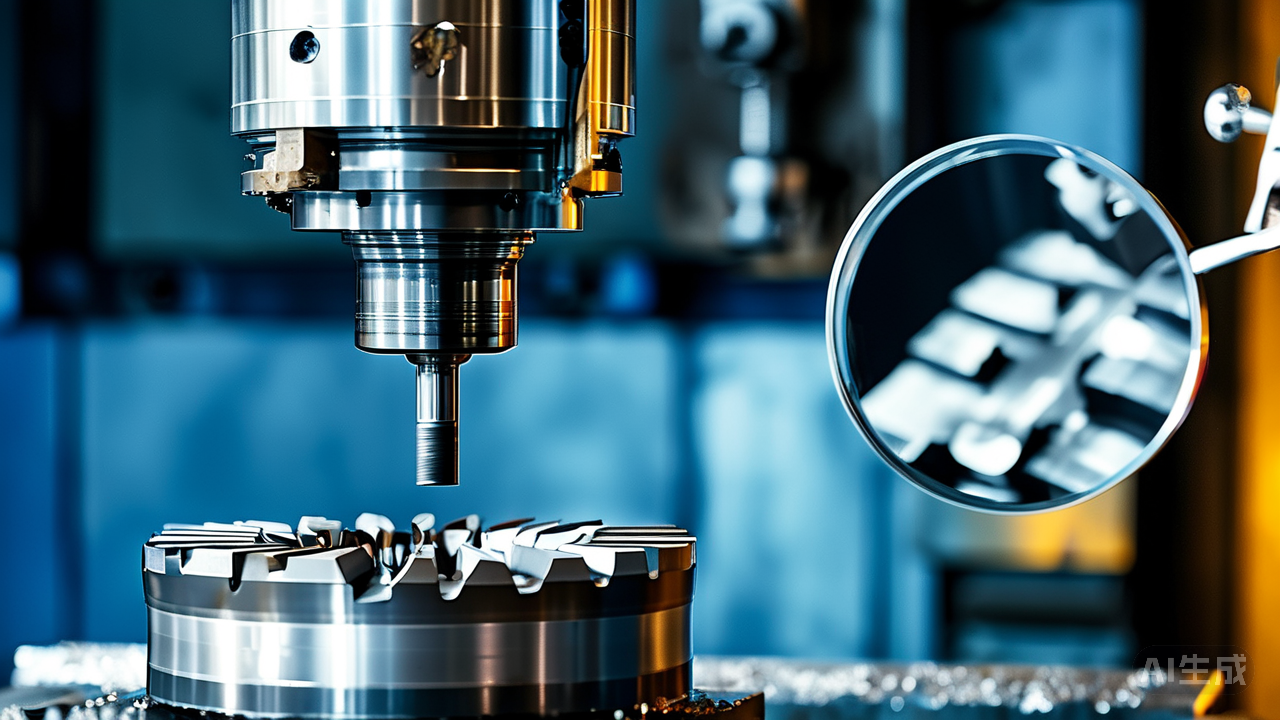

刀柄的动态平衡要求

HSM加工中,刀柄不平衡量应控制在G2.5级以内。液压刀柄的夹持精度可达0.003mm,热缩刀柄则适合50000rpm以上的超高速加工。每次换刀后需用动平衡仪检测,残余不平衡量不得超过1g·mm/kg。

三、工艺系统的稳定性控制

机床刚性检测

进行HSM前,需检查各轴反向间隙,X/Y轴不应超过0.005mm。采用球杆仪检测圆度误差,直径300mm测试圆的全圆误差应小于0.015mm。发现机床共振时,可通过调整伺服增益参数消除振动。

切削路径的优化策略

螺旋切入方式比垂直下刀可降低30%的冲击载荷。对于复杂曲面,应采用等残留高度刀轨,保持0.01-0.03mm的残留量均匀性。拐角处建议添加圆弧过渡,半径不小于刀具直径的1.2倍。

四、加工过程监控要点

切削状态的实时判断

正常切削时声音应为连续平稳的蜂鸣声,出现断续爆鸣声说明刀具可能崩刃。加工铸铁时,切屑颜色应保持银灰色,若呈现蓝紫色则表明切削温度过高。

冷却液的精准应用

微量润滑(MQL)系统供油量建议设定为30-50ml/h,喷嘴需对准切削刃接触点。加工钛合金时,切削液浓度应提高到12%-15%,PH值维持在9.0-9.5范围。

HSM技术的成功应用需要工艺人员掌握"高转速、小切深、快进给"的基本原则,同时注重机床-刀具-工件系统的整体匹配。建议新工艺实施前先进行切削试验,从常规参数的70%开始阶梯式提升,通过加工振动监测和表面粗糙度检测来验证参数合理性。随着数字孪生技术的发展,未来HSM参数优化将更加依赖切削过程的虚拟仿真。