在现代制造业的大舞台上,机床宛如一位技艺精湛的舞者,其每一个动作都关乎着生产效率与产品质量。而机床动力学优化,尤其是通过精准的参数调整,则是解锁这位舞者最大潜能的关键钥匙。这不仅是一门技术活儿,更是一种对细节*追求的艺术。

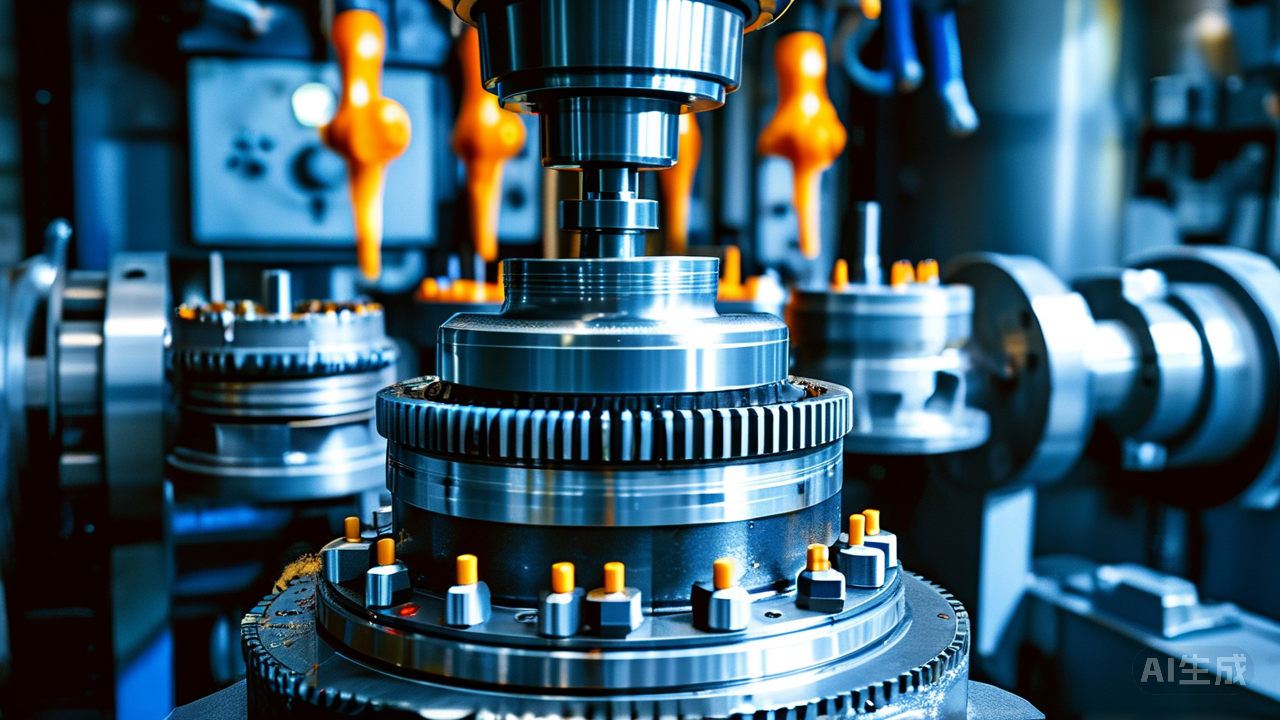

要想实现有效的动力学优化,首要任务是深入理解机床自身的运动特性。每台机床都有其*的结构设计和传动系统,这些因素决定了它在工作时的振动模式、刚度分布以及惯性特点等。例如,龙门式加工中心的横梁与立柱之间的连接方式会影响整体框架的稳定性;卧式车床主轴箱的位置布局则关联着旋转部件的质量平衡。只有当我们像解剖学家一样仔细研究这些内在构造时,才能为后续的参数调整找到正确的方向。

以切削过程中产生的颤振现象为例,它是限制加工精度和表面光洁度提升的主要障碍之一。通过对机床模态分析的研究,我们可以发现特定频率下的共振峰值,进而针对性地修改相关参数来避开这些危险区域。这就好比给汽车调校悬挂系统,目的是让车辆在不同路况下都能保持平稳行驶。

进给速度并非越快越好,而应根据材料特性、刀具几何形状及工件装夹情况综合考量。过高的速度会导致过大的离心力,引起刀具偏摆甚至断裂;过低又会使生产率大打折扣。在实践中,我们常常采用阶梯式试探法来确定*值——先设定一个保守起点,然后逐步增加直至出现异常征兆为止,再回退至安全边际内运行。这种渐进的方式既能保证安全性又能探索极限边界。

主轴转速直接影响到切削力的生成规律和热变形程度。对于硬质合金刀片而言,存在一个理想的切割区间,在此范围内既能获得较快的材料去除率又能减少磨损。同时,高速旋转还会带来轴承发热的问题,因此必须配合适当的冷却措施使用。聪明的操作者会根据不同的工况灵活切换多档位变速功能,确保始终处于*且稳定的加工状态。

快速启停固然节省时间,但过度剧烈的变化会造成机械冲击损坏精密零件。合理规划加减速曲线,如采用S型或梯形轮廓过渡,可以使运动更加平滑顺畅。特别是在复杂型腔铣削中,平滑的路径规划有助于维持恒定的负载分布,避免局部过载导致的精度损失。

某汽车零部件制造企业曾面临一批高精度齿轮箱壳体的生产难题。由于壁薄筋多的结构特点,常规编程难以满足形位公差要求。工程师团队决定对该厂现有的五轴联动数控镗铣床进行全面的动力性能评估。他们首先利用激光测振仪测量了各主要构件在不同工况下的动态响应谱图,识别出几个关键的薄弱频段。随后,通过有限元仿真软件模拟分析了多种改进方案的效果,最终选择了增加阻尼垫片并优化刀具路径的策略。经过实际验证,不仅显著降低了噪声水平,还将单件加工周期缩短了近20%,合格率达到98%以上。

机床动力学优化是一个永无止境的过程。随着新材料的应用、新工艺的出现以及智能化技术的发展,原有的*配置可能会逐渐失去优势。因此,建立一套完善的监测反馈机制至关重要。定期采集运行数据进行分析对比,及时捕捉潜在问题苗头,并据此做出相应的调整优化决策。此外,加强员工培训也是不可或缺的一环。只有当一线工人充分掌握了先进理念和技术手段后,才能真正将理论成果转化为现实生产力的提升。

通过对机床动力学参数的精心雕琢,我们完全有能力激发出设备的隐藏能量,使其在激烈的市场竞争中脱颖而出。这不仅是对技术和经验的考验,更是对创新精神的践行。在这个过程中,每一次微小的进步都将汇聚成推动行业发展的巨大力量。