在制造业迈向智能化转型的浪潮中,数控机床作为核心装备,其互联互通与数据采集技术宛如两块至关重要的基石,正悄然重塑着生产的模式与效率,为整个行业的升级注入强大动力。

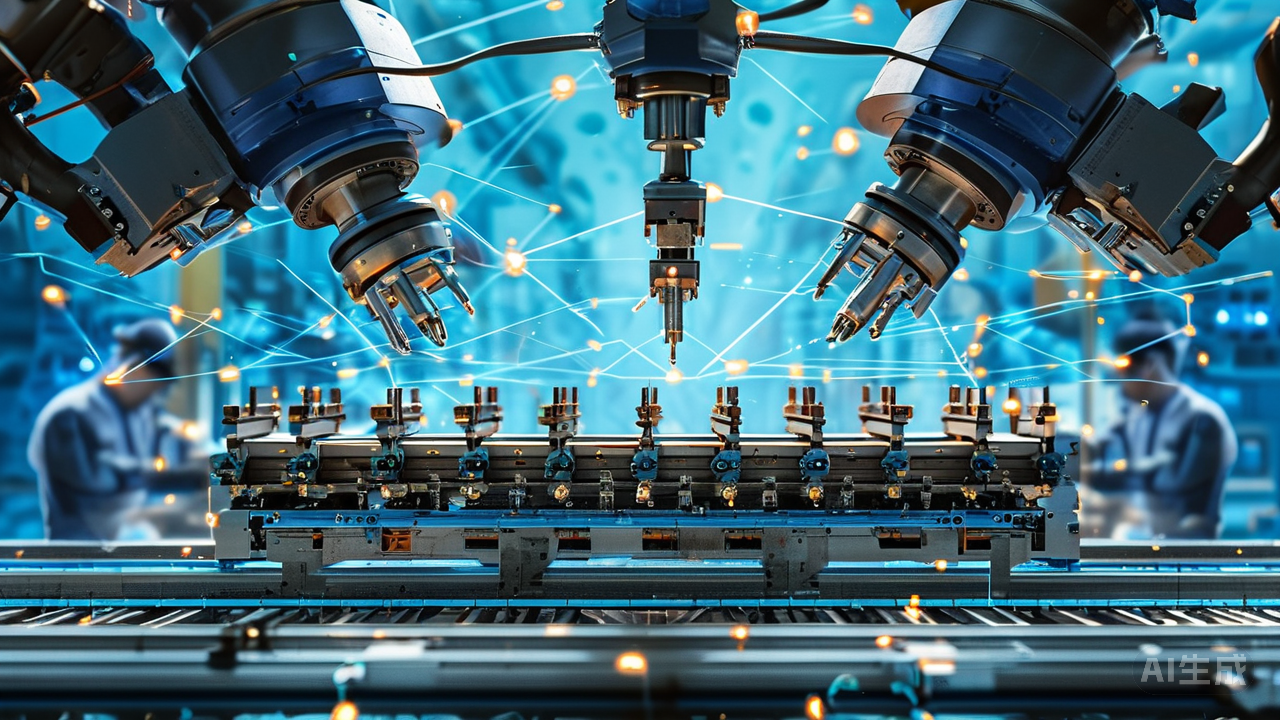

走进现代化工厂车间,一排排数控机床整齐排列,它们不再是孤立运作的个体。通过先进的网络通信协议,这些机床实现了相互间的紧密“对话”。无论是加工参数的实时共享,还是生产任务的动态分配,都能在瞬间完成信息的交互传递。这种互联互通打破了以往信息孤岛的局面,让每一台机床都成为生产链条上有机协同的一环。例如,当某道工序出现延迟时,后续关联机床可迅速调整作业计划,避免瓶颈效应的产生,使得整个生产流程如行云流水般顺畅*。

而数据采集则是挖掘制造潜力的钥匙。安装在数控机床各个关键部位的传感器,如同敏锐的触角,精准捕捉着设备的运行状态、刀具磨损程度、工件尺寸精度等海量数据。这些原始数据被源源不断地传输至中央控制系统,在那里经过专业的算法处理与分析后,转化为极具价值的决策依据。技术人员依据数据分析结果,能够提前预判设备故障风险,及时安排维护保养,大幅降低停机损失;还能优化加工工艺参数,使产品质量更加稳定可靠,次品率显著下降。

以一家汽车零部件制造企业为例,引入数控机床互联互通与数据采集系统后,变化立竿见影。原本分散在不同区域的数百台机床纳入统一管理平台,生产调度员在监控大屏前就能全盘掌握各设备的忙闲情况、加工进度等信息,合理调配资源,生产效率提升了近30%。同时,借助对采集数据的深度挖掘,工程师们发现某一型号零件精加工环节存在切削力过大的问题,针对性地改进刀具路径和切削速度后,不仅提高了表面光洁度,而且延长了刀具使用寿命,成本节约效果显著。

从宏观层面看,数控机床的互联互通促进了产业链上下游企业的深度融合。设计端可以直接获取生产车间的实际工况反馈,快速迭代设计方案;供应环节也能根据实时产量数据灵活补货,减少库存积压。整个产业生态因数据的流动而焕发出新的生机与活力。

当然,实现这一美好愿景并非坦途。网络安全威胁始终高悬头顶,一旦数据泄露或遭受恶意攻击,后果不堪设想。因此,加强防护体系建设,采用加密传输、访问控制等多重安全措施,是保障智能制造稳健发展的必备盾牌。此外,不同厂家设备的兼容性难题也需要行业共同攻克,建立统一的标准规范,让跨品牌、跨型号的机床都能无缝对接。

数控机床的互联互通与数据采集技术应用,恰似智能制造大厦的根基,支撑起*、精准、智能的生产新范式。随着技术的持续演进与完善,这一基础必将愈发坚实,推动制造业向着更高层次的质量变革、效率变革和动力变革大步迈进,在全球竞争舞台上绽放耀眼光芒。未来的工厂,将是人机高度协作的智慧空间,而这一切的起点,正是当下我们对数控机床互联与数据采集技术的不懈探索与实践。