在全球制造业向*化、智能化转型的背景下,数控机床作为工业母机的核心装备,正经历着前所未有的革新。以下是2024年该领域呈现出的五大关键技术发展趋势,这些突破不仅重塑了生产方式,更成为推动产业升级的核心动力。

随着航空航天、医疗设备等领域对微米级精度的需求激增,数控机床通过采用新型材料导轨、温度补偿系统和动态误差校正技术,将加工误差控制在±1μm以内。这种超精密能力使复杂曲面零件的一次成型率大幅提升,尤其在涡轮叶片等关键部件制造中展现出革命性优势。部分机型甚至整合激光干涉测量装置,实现加工过程的实时闭环控制,进一步突破传统工艺极限。

新一代数控系统深度融合AI算法与大数据分析,能够根据工件材质、刀具磨损状态及环境温湿度变化自动调整切削参数。例如,通过机器学习历史生产数据,设备可预测*进给速度和主轴转速组合,减少试切次数并优化能耗比。这种自适应能力让小批量定制化生产具备经济可行性,为离散型制造企业提供了灵活*的解决方案。

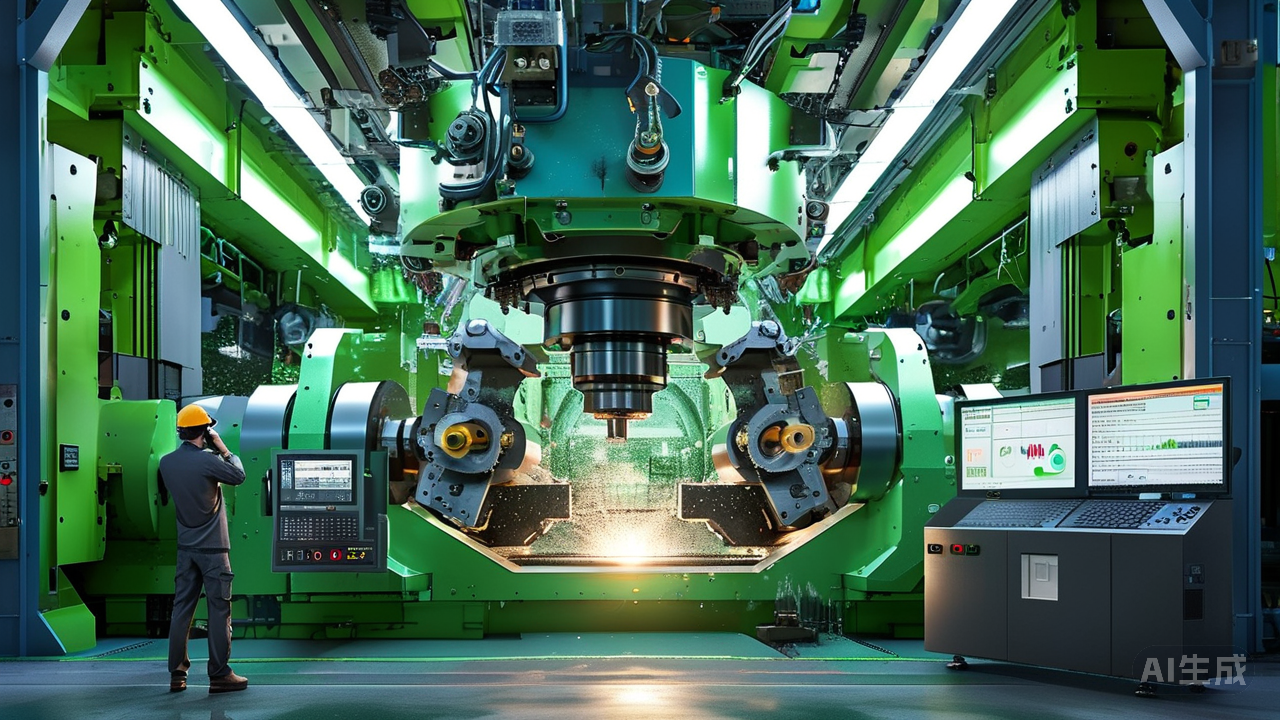

五轴及以上联动技术加速普及,配合摆头/转台结构的创新设计,使机床可完成过去需多次装夹才能实现的空间角度加工。在新能源汽车变速箱壳体制造中,该技术可将原本分离的钻孔、铣削工序合并为连续流程,缩短生产周期。更值得关注的是,虚拟仿真软件的进步使得编程人员能在数字孪生环境中预演整个加工过程,显著降低废品风险。

面对全球碳中和压力,机床制造商从两方面着手提升能效:一是开发直驱电机替代传统齿轮箱传动结构,减少机械损耗;二是引入再生制动系统回收制动能量。同时,高速主轴与高速切削技术的突破使材料去除率提高,配合干式切削工艺的应用,既降低冷却液消耗又保持表面光洁度。某头部厂商实测数据显示,新型机型综合能耗较三年前下降。

工业互联网平台的深度嵌入让孤立的设备转变为互联节点。基于OPC UA协议的标准化进程加快了不同品牌机床间的互联互通,生产管理系统可实时采集各设备的运行状态、产能利用率等关键指标。这种透明化的管理模式不仅便于及时干预异常工况,还能通过云端知识库推送工艺改进方案,形成跨车间的技术共享机制。

这五大趋势相互交织,构建起智能制造时代的*生产图景。当高精度遇见智能化,当*率碰撞绿色化,数控机床不再仅仅是金属成型的工具,而是演变为承载先进制造理念的智能载体。这场静默发生的变革,正在重新定义全球制造业的竞争维度。