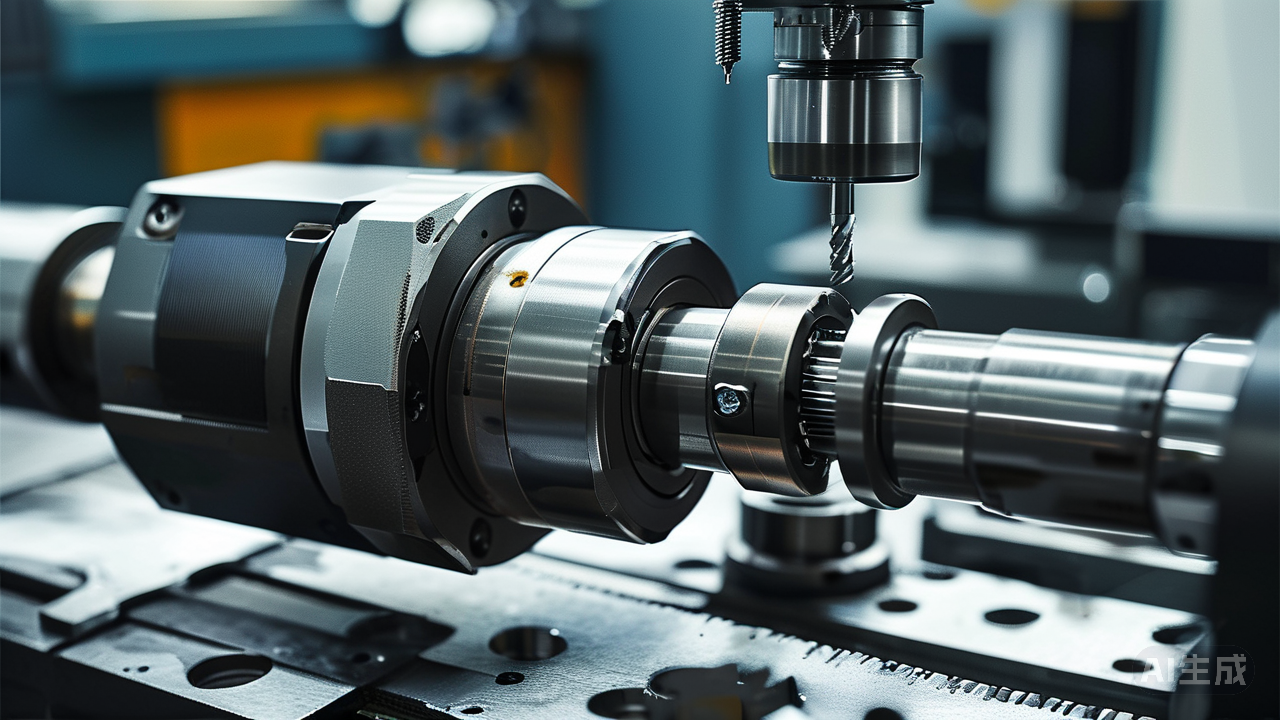

数控机床作为现代制造业的核心设备,其精度和稳定性直接影响产品质量和生产效率。导轨与丝杠作为数控机床的关键运动部件,其保养维护尤为重要。本文将详细介绍如何定期保养这两大核心部件,确保机床长期稳定运行。

导轨表面清洁是保养的首要步骤。每天工作结束后,应使用无纺布或专用擦拭纸清除导轨表面的切屑、油污和灰尘。顽固污渍可用少量煤油或专用清洁剂辅助清除,但需注意避免使用腐蚀性溶剂。清洁时应沿导轨长度方向单向擦拭,避免来回摩擦造成二次污染。

润滑工作需根据机床使用频率合理安排。对于连续作业的机床,建议每8小时补充一次润滑油;间歇使用的机床则可适当延长至24小时补充一次。使用导轨专用润滑油,粘度应符合机床厂家推荐标准。润滑时采用手动油枪或自动润滑系统,确保油膜均匀覆盖导轨全长。特别要注意隐藏在防护罩内的导轨部分,这些区域往往容易被忽视却最容易积聚污物。

丝杠的轴向窜动和径向跳动需每月检测一次。使用百分表测量时,应将表头分别顶在丝杠端面和侧面,手动旋转丝杠观察指针摆动范围。一般精密级丝杠允许轴向窜动不超过0.01mm,径向跳动不超过0.02mm。若超出此范围,需调整丝杠支撑轴承的预紧力或考虑更换轴承。

丝杠螺母的间隙检查同样重要。将工作台移动至行程中点位置,用千分表顶住工作台,沿丝杠轴向施加正反向推力,表针摆动值即为反向间隙。当反向间隙超过0.03mm时,应及时调整螺母预紧机构或更换磨损的螺母组件。忽视这一问题会导致加工中出现尺寸偏差和表面振纹。

每半年应进行一次彻底拆解保养。拆下导轨防护罩后,先用刮刀清除硬化的油泥和金属颗粒,然后用细砂纸(800目以上)轻轻打磨导轨表面轻微拉毛处。完成后用丙酮清洗导轨和滑块接触面,晾干后重新涂抹指定型号的润滑脂。对于滚柱导轨,还需检查滚柱是否有压痕或剥落现象。

丝杠系统深度保养包括拆下丝杠清洗,检查螺纹面磨损情况。使用光学投影仪测量丝杠螺距累积误差,超过0.05mm/300mm时应考虑修磨或更换。清洗后重新装配时,丝杠支撑轴承需采用专用工具施加正确的预紧力,通常为5-8N·m的预紧扭矩。装配完成后用手转动丝杠应感觉均匀顺畅,无卡滞现象。

保持机床工作环境清洁干燥至关重要。车间湿度应控制在40%-60%之间,温度波动不超过±2℃/h。安装空气过滤装置减少粉尘进入导轨系统。当机床长期停用时,应在导轨和丝杠表面涂抹防锈油,并每周手动移动各轴数次使润滑油重新分布。

操作人员应养成良好的使用习惯:避免超负荷加工导致导轨过载;加工铸铁等易产生粉尘的材料时,及时清理切屑;机床移动前确认导轨面无障碍物;发现异常噪音立即停机检查。这些细节处理能显著延长导轨和丝杠的使用寿命。

通过以上系统的保养措施,数控机床的导轨和丝杠可保持长期稳定的运动精度。实践证明,坚持执行定期保养计划的机床,其关键部件使用寿命可比不保养机床延长3-5年,同时大幅降低突发故障率。保养工作看似耗费时间,实则是最经济的设备管理策略。